Automatisch Optische Inspektion (AOI) der Innenlagen

Obwohl es noch nicht alles ist, wissen wir alle: "Ein guter Start ist die halbe Miete".

Eine Kombination aus statistischer Prozesskontrolle (SPC) und automatischer optischer Inspektion (AOI) kann dabei helfen, den Produktionsprozess einer Leiterplatte optimal zu gestalten, um iterative Verbesserungen vorzunehmen, wann und wo immer dies erforderlich ist.

In unserem letzten Artikel haben wir den Prozess des Ätzens der Innenlagen beschrieben, von der Entwicklung des Trockenfilms über das Ätzen des Kupfers bis hin zum Ablösen des verbleibenden Trockenfilms, um eine geätzte Innenlage zu erhalten, die in einem Leiterplattenaufbau verwendet werden kann.

Wie bereits erwähnt, müssen zur Optimierung des Ergebnisses dieses Prozesses sowohl die Bedingungen des Ätzprozesses als auch die Bedingungen der vorhergehenden Innenschichtlaminierung und des Fotodrucks stabil gehalten werden.

Gemäß den IPC-Normen müssen die Innenlagen nach dem Säureätzverfahren zu 100 % geprüft werden. Der gesunde Menschenverstand jedoch sagt, über die Erfordernisse der IPC-Normen hinaus, die Innenlagen zusätzlich nach dem Fotodruck der Innenlage, zu überprüfen.

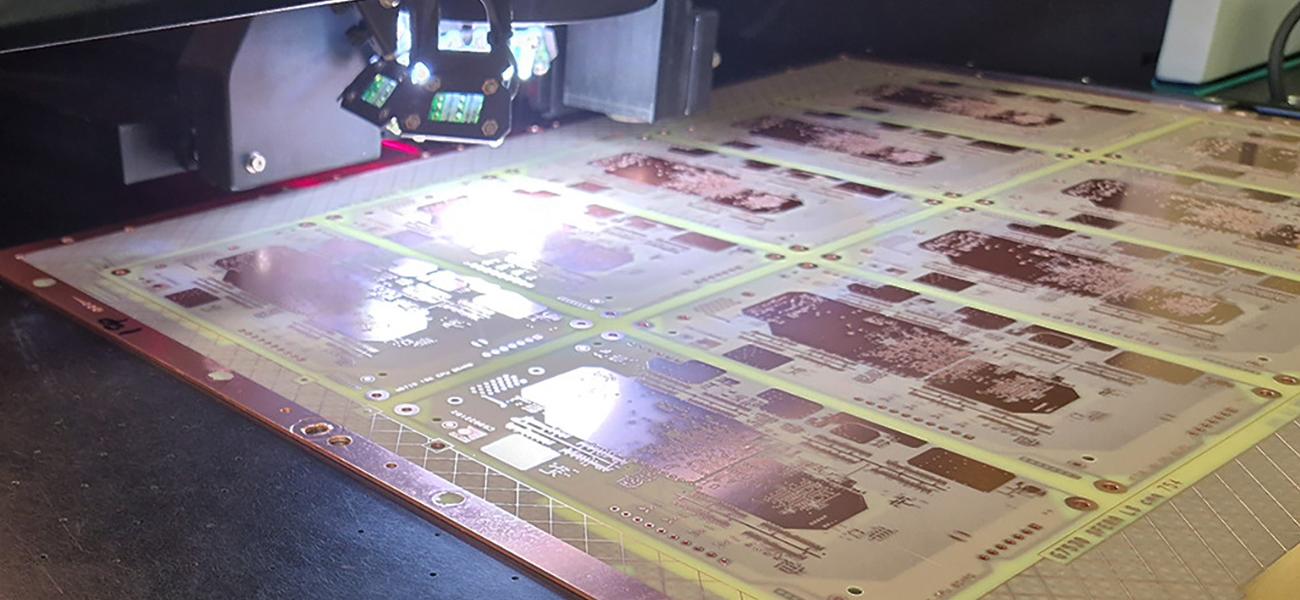

In der Praxis ist das AOI ein Vergleich zwischen den Zeichnungsdaten der Innenlagen und den tatsächlichen Innenlagen nach dem Säureätzverfahren.

Zu diesem Zweck müssen die zu prüfenden Innenlagendaten und die Toleranzen für die verschiedenen Geometrien wie Pads, Leiterbahnen, Abstände, eingebettete Widerstände und Profile (insbesondere bei Mikrowellenstrukturen) in die AOI-Maschine geladen werden. Die CAM-Abteilung hat die Aufgabe, die notwendigen digitalen Daten an die AOI-Abteilung zu liefern, damit diese die AOI Tests durchführen kann.

Der AOI-Prozess basiert auf Akzeptanzregeln, die normalerweise in einem Kontrollplan festgelegt sind. Dieses Dokument wird mit Kundenanforderungen/Spezifikationen und/oder anderen in der Leiterplattenindustrie angenommenen Normen ergänzt.

Nachstehend finden Sie eine Liste der weltweit am häufigsten verwendeten Spezifikationen:

- IPC-A-600

- IPC 6012 für starre Leiterplatten, IPC 6013 für flexible und starr-flexible Leiterplatten und IPC 6018 für Hochfrequenz- und Mikrowellenleiterplatten

- IPC-spezifische Anhänge für kritische Sektoren wie Raumfahrt, Automobil und Medizin

- ECSS-Q-ST-70-60C für Weltraumanwendungen.

Ziel der automatisch-optischen Inspektion ist es, alle Konformitätsabweichungen festzustellen und herauszufinden, welche Anpassungen an den Laminierungs- und Fotodruckprozess der Innenlagen sowie am Säureätzprozess notwendig sind, um Ausschuss zu reduzieren. Dadurch wird der Ausschuss schon sehr früh im Produktionsprozess erkannt und vermieden, mehr Zeit und weiteres Geld in die Produktion von etwas zu stecken, das schon von Beginn an "Ausschuss" war.